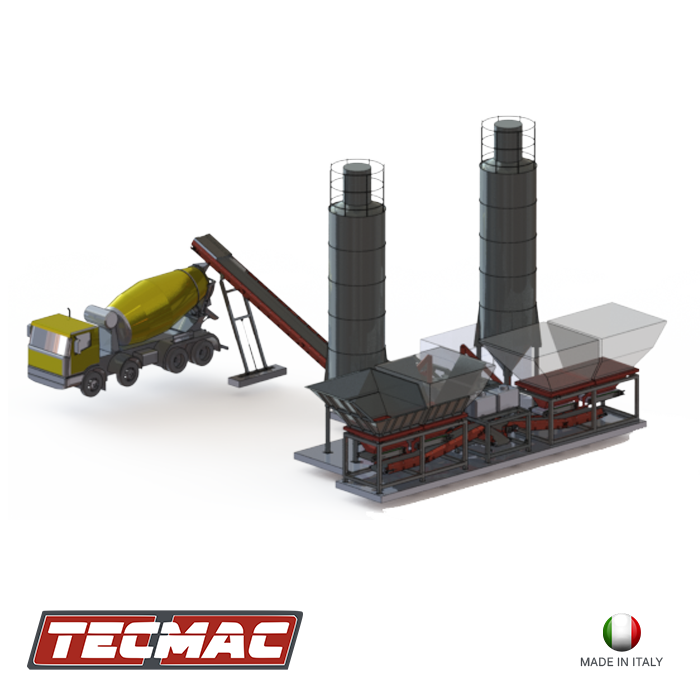

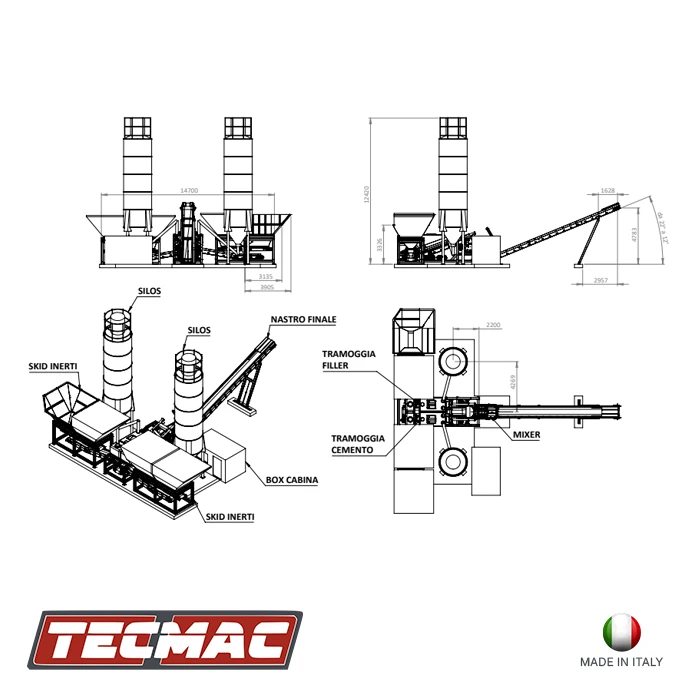

Impianto per la produzione di conglomerati cementizi e bituminosi a freddo in ciclo continuo automatico.

L’impianto F42-180T è dotato di sensoristica (celle di carico su tutti i contenitori e possibilità di inserire misuratori di umidità sulle sabbie) al fine di garantire sempre un controllo ottimale sulla produzione. Il macchinario, in linea con l’industria 4.0 e 5.0, è realizzato con componenti di primaria marca a garanzia di qualità e robustezza. Un miscelatore doppio albero da 30 kW consente di poter processare fino a 180 metri cubi orari di prodotto. Il nastro finale è poi attuato tramite cilindri idraulici per poter inclinarsi e modificare l’altezza massima di scarico.

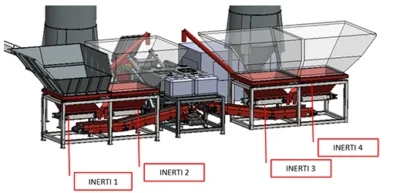

L’ F42-180T è composto da:

- 4 vasche inerti

- 2 tramogge cemento/filler/calce

- 3 sistemi di pompaggio: acqua, emulsione bituminosa, additivi liquidi

- mixer bialbero

- cabina di comando

- nastro finale inclinabile

- 2 silos verticali

L’impianto è realizzato allo scopo di produrre, attraverso dosaggio e miscelazione continua, conglomerati cementizi e bituminosi a freddo, con i seguenti componenti:

- inerti vergini e/o riciclati

- cemento

- integrativi in polvere non reagenti detti “filler”

- acqua

- emulsione bituminosa a freddo

- additivi liquidi per conglomerati cementizi

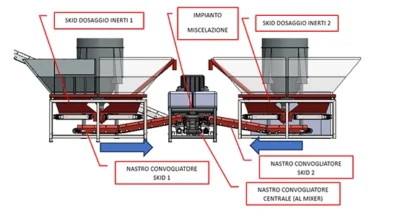

Il sistema produttivo si compone di 6 componenti principali:

- UNA ZONA DI STOCCAGGIO, DOSAGGIO E TRASPORTO INERTI AL MIXER:

Nr.4 tramogge di stoccaggio inerti in pezzatura varia (stoccaggio volto ad alimentare i nastri trasportatori estrattori per l’alimentazione del miscelatore); le tramogge sono corredate di sistemi di pesatura. Ogni vasca è corredata di sovra-sponde fisse. Ogni vasca, con sovra-sponde, arriva a contenere circa 16 metri cubi di inerte (carico massimo sistema = 40 tonnellate). Su ogni vasca sono installati nr.2 elettro-vibratori per agevolare la discesa del materiale dalle vasche. L’estrazione del materiale dalle vasche è garantita tramite un sistema di nastri estrattori comandati da motoriduttore. I motori sono pilotati a giri variabili da inverter. Ogni nastro è dotato di sensore di presenza inerte (fine corsa). Ogni nastro estrattore convoglia il materiale su un nastro di trasporto (1 nastro di trasporto per ogni coppia di nastri estrattori). I due nastri di trasporto convogliano il materiale inerte proveniente dalle vasche in un altro nastro centrale che porta il tutto al miscelatore.

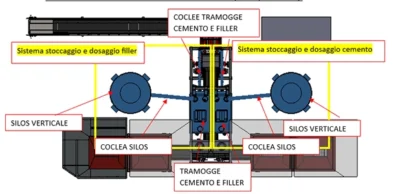

- UNA ZONA DI STOCCAGGIO E DOSAGGIO POLVERI LEGANTI (FILLER, CEMENTO):

Nr. 2 tramogge di stoccaggio bordo macchina per leganti cementizi e per integratori filler o altri additivi in polvere. Ogni sistema è composto di una tramoggia collegata ad una coclea di estrazione comandata a giri variabili tramite inverter. Le tramogge sono dotate di sistemi di pesatura (nr. 4 celle per ogni tramoggia). Ogni tramoggia ha un sistema di filtraggio delle polveri dotati di sistema automatico di pulizia ad aria compressa. Ogni tramoggia è dotata di un bocchello di ispezione sulla sommità e di un sistema di elettro-vibrazione per agevolare la discesa del materiale dalla vasca alla coclea di estrazione. Il cemento e il filler vengono stoccati all’interno di nr.2 silos verticali da 36mc cadauno. I silos sono dotati di appositi sistemi di filtraggio per le polveri. I filtri sono dotati di sistema autopulente ad aria compressa (centralina di gestione della soffiata integrata nel filtro). Ogni silos è corredato di valvola di controllo pressione, sensori di livello, sistema di fluidificazione ad aria compressa, scale alla marinara e parapetti.

- NR. 3 SISTEMI DI POMPAGGIO (ACQUA, EMULSIONE BITUMINOSA E ADDITIVI VARI):

1 sistema di pompaggio dell’acqua di processo: il sistema si compone di una pompa centrifuga multistadio. La portata è misurata da un sensore posto a valle della pompante con la quale realizzare, tramite una valvola, la variazione della portata stessa in base ai parametri di produzione impostati. Una valvola di sovrapressione tarata protegge le tubazioni e la pompa. Un manometro permette la lettura della pressione;

1 sistema di pompaggio dell’emulsione bituminosa a freddo con pompa ad ingranaggi. La pompa è movimentata a giri variabili tramite motore elettrico comandato da inverter. Il valore della portata è monitorato da misuratore di portata montato a valle della pompante. Il corpo pompa è riscaldato tramite candelette elettriche trifase gestite tramite termostato.

1 sistema di pompaggio additivi liquidi per conglomerati cementizi. La pompa è movimentata a giri variabili tramite motore elettrico comandato da inverter. Il valore della portata è monitorato da misuratore di portata montato a valle della pompante. - UNA ZONA DI MISCELAZIONE:

Nr. 1 Miscelatore continuo bialbero per la produzione di conglomerato cementizio e bituminoso. La portata nominale del miscelatore si aggira intorno ai 150/180 metri cubi orari massimi. Il miscelatore è costituito da una cassa ingranaggi di sincronismo e da due motoriduttori che danno movimento al sistema. I motori sono comandati a velocità variabile da inverter. Il mixer è inclinabile tramite sistema idraulico. La copertura del mixer è sollevabile tramite sistema idraulico e un sistema di sensori di sicurezza “taglia l’alimentazione” agendo sulla catena di emergenza consentendo di accedere alla cassa di miscelazione. Il comando delle elettrovalvole è manuale (distributore manuale). Gli alberi sono realizzati da profilato a freddo in acciaio a sezione quadrata per permettere un appoggio preciso dei porta-paletta ed un montaggio variabile delle palette a seconda del tipo di materiale che deve essere prodotto (misto cementato, rigenerato d’asfalto, calcestruzzo etc.). Di seguito le immagini del miscelatore marca CMF modello KB 150, presentato in anteprima al GIC 2024:

- UNA ZONA DI TRASPORTO DEL MATERIALE PROCESSATO DAL MISCELATORE ALLO SCARICO NEL MEZZO DI TRASPORTO (CAMION, BETONIERA, PALA GOMMATA ETC.):

Il nastro con inclinazione variabile tramite cilindro oleodinamico dedicato è corredato di convogliatore ribaltabile idraulicamente (bobine comando manuale) e di un elettro-vibratore per consentire al materiale che rimane attaccato sulle pareti interne del convogliatore di potersi staccare e cadere nel mezzo di trasporto. Inoltre sono installate delle coperture per schermare l’effetto del vento. Il nastro finale è dotato di un sistema di telecamere che consente di monitorare il riempimento del cassone del camion comodamente dal box-cabina di comando.

- ALTRI COMPONENTI:

-

- SISTEMA DI LAVAGGIO: composto da una pompa a pistoni ad alta pressione corredato di avvolgi-tubo manuale e una lancia che consente di poter effettuare la pulizia della cassa ad ogni utilizzo.

-

-

- BOX-CABINA DI COMANDO: a bordo macchina è presente un box di cantiere all’interno del quale è presente il sistema di controllo e comando dell’impianto, ovvero un monitor touch e una pulsantiera. all’interno del box è presente il quadro elettrico generale dell’impianto.

- SISTEMA CONTROLLO VISIVO DELLA PRODUZIONE: Nr.1 videocamera per monitoraggio del caricamento del camion dal nastro finale collegata al pannello principale di controllo (o ad altro pannello adiacente dedicato) consente la visualizzazione del caricamento del camion/betoniera.

-

-